三个案例详解——面临产能过剩、价格下滑,砂石企业应如何提质增产?

引言

当前,我国砂石行业面临低谷期,尤其受到房地产需求下滑和产能过剩双重打击,前景堪忧。市场竞争加剧和砂石价格的持续下滑,使得部分砂石企业净利润出现不同程度下滑,甚至亏损,部分小型砂石加工企业逐步退出。我国砂石工业已从增量扩张进入存量提质增效和增量结构调整并重的发展新阶段。

1.1传统生产线的现状

传统的机制砂石生产线,其工艺和装备适应了当时的市场情况,但不匹配现场的市场变化。很多生产线存在运营成本高、设备运转率低、产品质量不稳定、产品不适应市场等问题。这些问题在当前市场环境下显得尤为突出,迫使企业必须进行技术改造和设备更新,进而让企业在市场竞争中焕发新生。

1.2面临的主要挑战

1)市场需求不足:建筑行业的周期性波动导致砂石需求不稳定。

2)产能过剩:市场需求不足,新的产能仍在陆续形成,供需关系将进一步失衡,甚至可能迈入全面过剩阶段。

3)产品结构不合理,适销对路的产品不足。

4)产品价格下滑:市场竞争加剧,使得砂石产品价格持续走低。

5)经营压力加剧:成本上升和利润空间缩小,企业经营压力增大。

砂石矿山企业亟需通过规模化、标准化降低成本,减少无序竞争,适应市场法则,寻找发展机遇。

2.1 案例一:西部某石灰岩骨料生产项目降本增效实践

2.1.1 项目概况

该项目是石灰岩骨料生产项目,年产能为3000万吨。项目主要采用露天开采方式,通过传统的钻爆挖运方式将开采到的矿石使用矿卡送至山下破碎生产车间。钻爆挖运环节的成本占生产总成本的比例很大。在当前产品价格下滑、市场竞争日趋激烈的情况下,亟需降低钻爆挖运环节成本,从而降低生产总成本,提升企业效益。

2.1.2技改升级方案

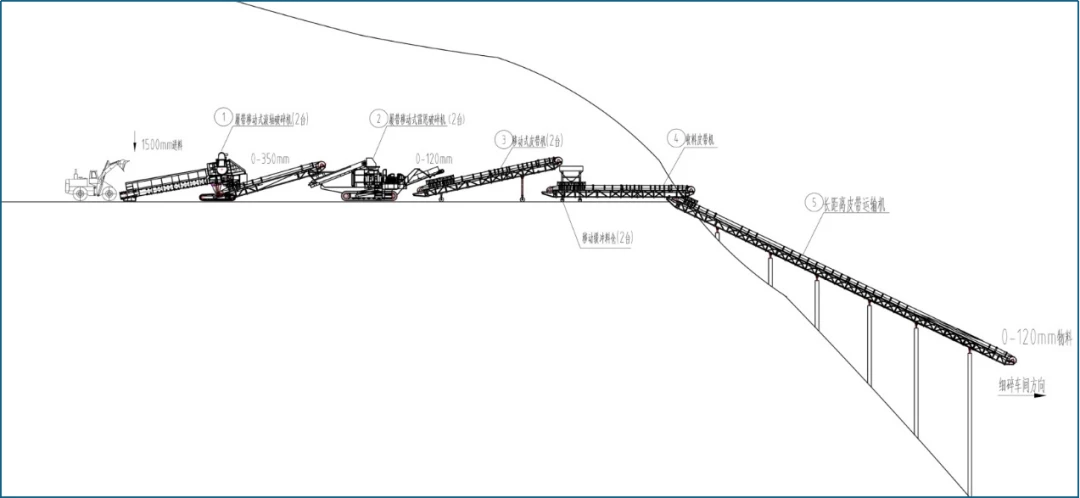

综合考虑项目运行情况,“电挖+移动式矿山处理工艺+长距离皮带运输”工艺方案更能满足客户需求。采用此方案后,开采后的毛料不再是通过矿卡运输到山下的破碎车间,而是直接由挖装设备(电铲)至一级破碎机(履带移动冲击式滚轴破碎机)进行粗碎,出料直接进入二级破碎机(履带移动式雷恩破碎机)进行中碎,得到的120mm以下的骨料通过长距离输送皮机送至山下细碎车间(工艺流程见图1-1,图1-2)。

图1-1

图1-2

2.1.3实践成果分析

采用“纯电+移动式矿山处理工艺+长距离皮带机运输”方式,减少了高价燃油的使用成本,减少了物料短途运输成本,提升了挖装设备的使用效率,并且破碎到120mm以下的物料更加便于运输。经测算,采用上述方式,钻爆挖运成本可以降低4-5元/吨,年降低成本超亿元。

一级履带移动冲击式滚轴破碎机是引进的欧洲技术的新型破碎机,原料中小于350mm以下的物料不被破碎,大幅度降低了0-5mm的比例;二级破碎采用雷恩破碎机,属于筛分破碎机,没有过破碎现象,0-5mm的比例也很低,破碎到120mm,0-5mm含量约10%,而且不需要振动筛,工艺简洁。

2.2 华中地区白云岩骨料生产项目技改方案

2.2.1项目现状分析

华中地区某白云岩骨料生产项目,产能为2000吨/小时,成品销售情况良好。但当地市场对精品机制砂及10-20mm,20-31.5mm骨料需求量更大。因此,面对当前市场情况,客户提出提升项目总体产能及增加精品机制砂产量的需求。

2.2.2技改升级方案

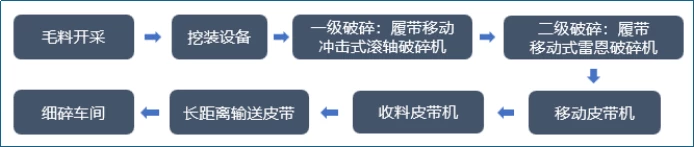

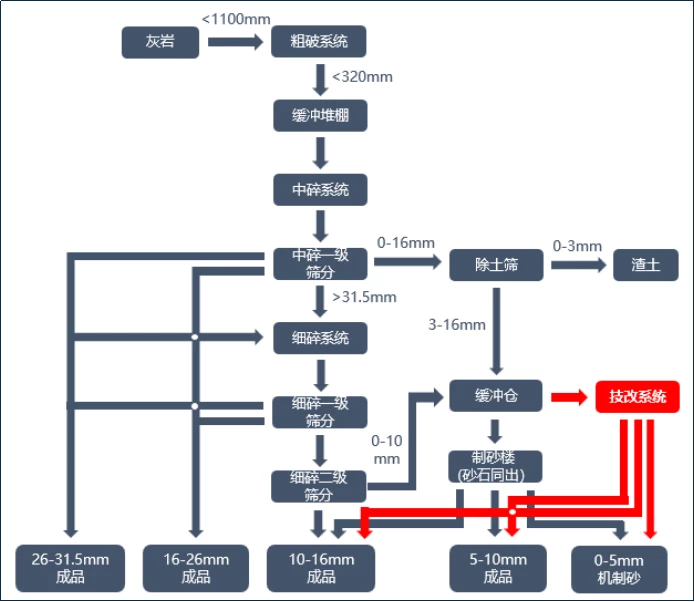

因项目场地受限,结合生产线原有工艺布局情况,在保持原生产线布局情况下,新增一套定制化的1000吨/小时制砂楼,以提升项目总体产能和精品机制砂产量。见图2-1,红色部分为新增的楼站式机制砂生产系统,即在一级筛分和二级筛分环节将部分31.5-50x50mm物料送至新制砂楼,在成品筛分环节,将部分5-10mm细骨料送至新制砂楼。

图2-1

2.2.3实践成果分析

根据制砂楼设计计算数据和前期生产经验数据,预计增加的新制砂楼产能可以稳定保持在1000吨/小时,所得机制砂粒型佳、分计筛余合理,级配完全符合国标《建筑用砂》(GB/T 14684-2022)II区中砂要求。技改升级的白云岩骨料生产项目生产能力由2000吨/小时提升至3000吨/小时,精品机制砂产量也大幅提升,均满足了客户需求。

此技改方案是原来的生产线基础上,更改一级振动筛和二级振动筛的筛网孔径,再另外增加一套制砂楼。改造过程中,原有生产线可正常生产。此方案用很少的投资为客户增加了一条1000吨/小时的生产线,既节省了投资,也抢到了时间!

新增1000吨/小时的精品砂,可实现年销售收入增加约2.5亿元,税收增加约1300万元。

2.3 华北地区灰岩骨料生产项目技改方案

2.3.1 项目现状分析

该灰岩骨料生产项目,项目设计产能为5000吨/小时,其中原来的制砂楼处理量为600吨/小时。由于原生产线的制砂楼采用砂石同出工艺,未进行细化的功能分区,导致机制砂和骨料两类产品的产能和品质均不达标,严重影响项目效益。

2.3.2技改升级方案

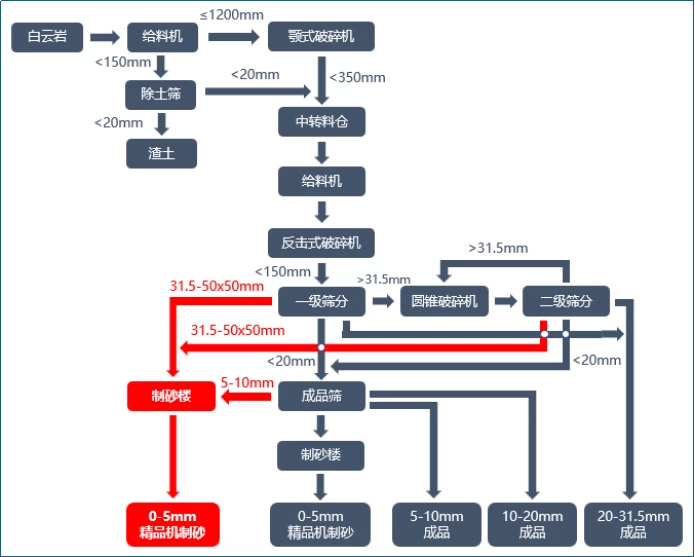

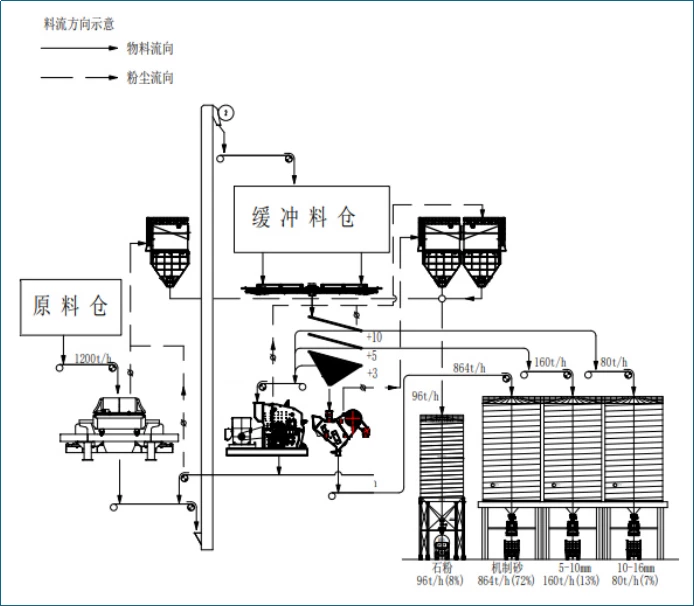

此项目技改升级方案为在原生产线基础上新增1200吨/小时混合集料整形制砂系统(见图3-1红色部分)。此系统采用楼站式布局方式,并划分了整形和制砂两个功能区,先整形后制砂。0-16mm的物料通过缓冲料仓进入冲击式破碎机整形,然后通过筛分系统进行筛分,筛分后将5-10mm,10-16mm骨料送至成品仓;3-5mm物料送至对辊制砂机,然后将产出的机制砂送至成品仓;0-3mm送至选粉机,进行砂、粉分离,所得机制砂送至成品仓,石粉通过除尘系统送至石粉仓(具体见图3-2)。

图3-1

图3-2

2.3.3实践成果

根据制砂楼设计计算数据和前期生产经验数据:

预计增加的混合集料整形制砂系统产能可以稳定保持在1200吨/小时。

进入系统的0-16mm物料经立轴冲击式破碎机整形后,可有效改善颗粒形状,提升5-10mm,10-16mm成品品质。

对辊制砂机可进行高效制砂,有效提升机制砂产能。选粉机与除尘系统有机结合,可有效控制机制砂成品中的石粉含量。所得机制砂成品粒型佳、分计筛余合理,级配完全符合国标《建筑用砂》(GB/T 14684-2022)II区中砂要求。

改造过程中,原来的生产线不停产。

新增年产值约1.8亿元,税收增加约1000万元。

综上,该灰岩骨料生产项目通过技改升级,可完全满足客户提质、增量的需求。

为匹配当前的市场变化,很多企业面临需要调整产品结构、产能规模,提升产品品质,降低运营成本等问题。本文以三个具体项目为例,证明了利用技改升级方案达到降本增效、增产增效、提质增产目标的可行性,为更多砂石生产企业提供了参考方案。

编审| 广东省机制砂专业委员会宣传部

声明:文章资料和素材来源网络,仅供学习交流,无意侵权,如有冒犯请联系我们删除,感谢理解。